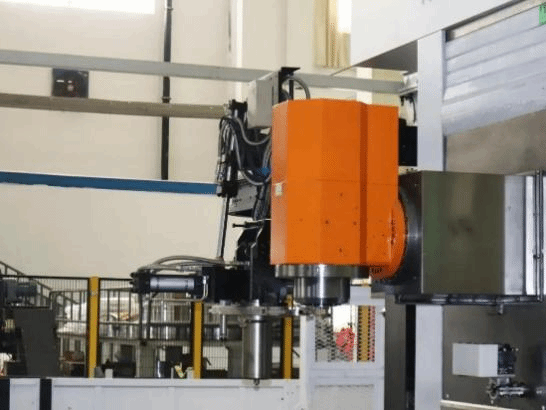

高性能精密制造团队王永青教授、刘海波教授牵头完成的“壳体自动化镗铣加工单元”智能制造产线成功投入使用。

用户微信公众号原文转发如下:

《数智转型样板间 | 7414厂镗铣自动化加工单元开启高效生产新篇章》

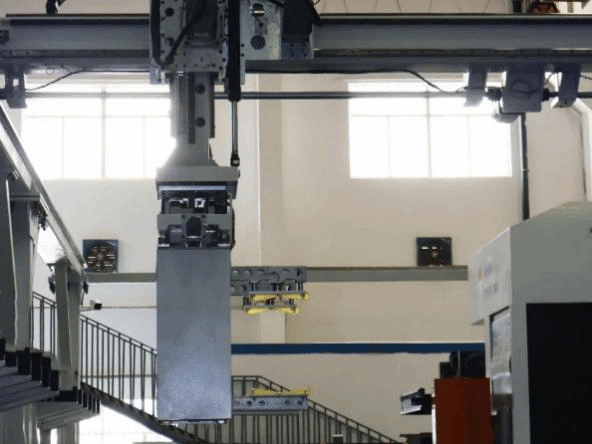

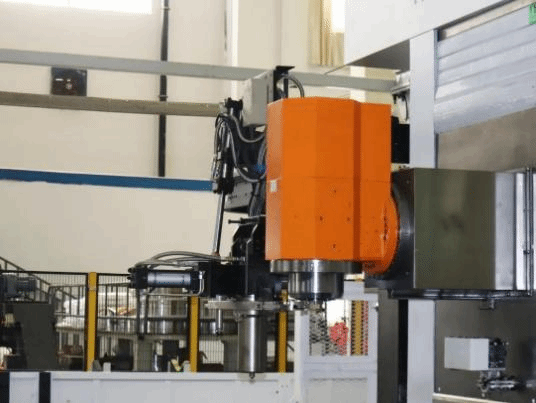

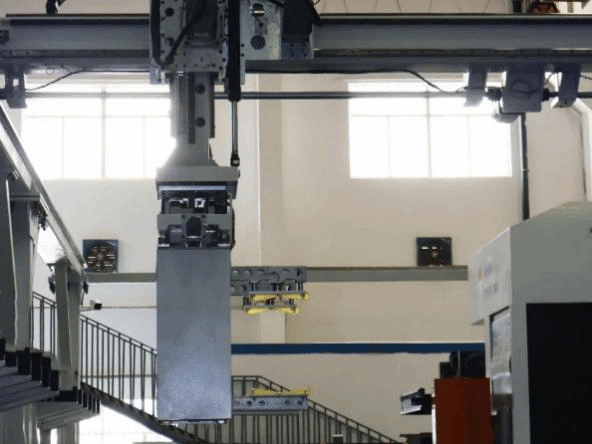

料架上一行行壳体整齐排放,机械臂沿着轨道平稳运行,起落间将产品精准送入机床,激光扫描仪进行定位检测后把信息反馈至总控制台...等这些都结束后,刀具架在空中用一个灵巧的“转身”便完成了换刀任务。这是7414厂五车间镗铣自动化加工单元建成落地后进行加工时的场景。

近年来在“数字四院”整体框架下,7414厂结合产品特点,先后策划推动了多条自动化产线建设。经系统化选型规划、分阶段样件加工测试、小批量试产之后,近期,镗铣自动化加工单元成功实现某批产壳体试验加工,标志着该厂在自动化生产领域又迈出坚实一步。

1 质效双升,精准定位让加工又快又好

与人工操作和传统单机设备相比,镗铣自动化加工单元最大的优势是生产效率显著提高。“同一件产品,加工时间较原来缩短了近一半,生产效率提高不止一倍”,该项目负责人刘繁华说道。

据刘繁华介绍,过去的加工步骤不仅花费时间久,而且需要两人配合。自动化加工单元配备了激光定位传感器,机械手臂依据坐标信息执行柔性抓取,完全不需要人工介入,实现了减人增效的目的。

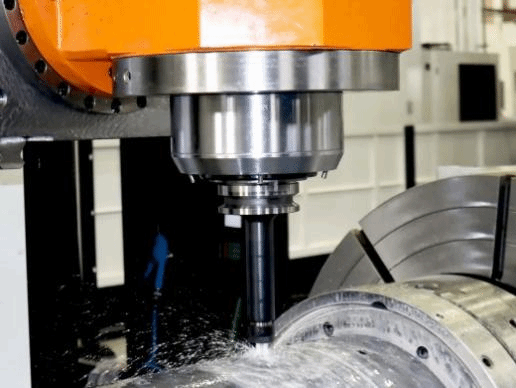

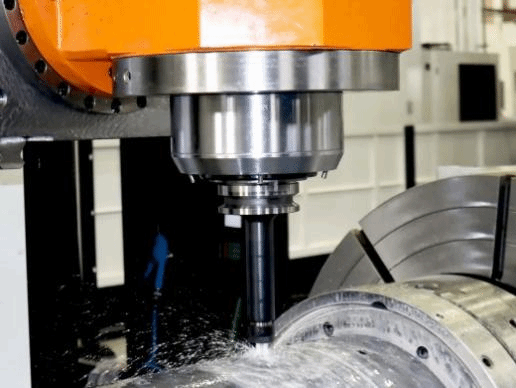

不仅如此,全过程精准定位进一步保障了产品的质量稳定性。孔位加工一直以来都是风险相对较高的工序,以往手工加工方法在控制钻孔尺寸上难度较大,打穿后距离壳体表面不足1.0毫米,容易伤到产品本体。而配备了高精度激光扫描仪后,该加工单元可以多方位采集钻孔的位置尺寸,产品返修率得到了全面下降。

2 全链贯通,流程优化提高整体协同率

数字化转型不止是用机械代替人工这么简单,它更是一种生产节拍的全面优化。从上料装夹到在线检测、精密加工,再到清洗入库,这种无缝衔接的一体化模式带来了多重收益。

一方面,该单元把原本分散在各个工序、需要多次运转和装卸的作业集中在一个紧凑空间内完成,极大减少了物料中转时间和等待时间,加工效率比传统单机设备提高30%~50%。

另一方面,仅通过切换可适配不同产品直径的扇形软爪,总控制系统便可一键调整操作程序完成多型号任务作业,适应了多品种、小批量产品智能化、柔性化的加工需求。

“新设备上线后不仅让人省心又省力,而且它的产量也是以前根本不敢想的”,另一位项目负责人李官军感叹到。伴随着机械臂的来回穿梭,切削刀具稳稳穿过金属壳体表面,带有防撞系统的机床门一开一合间,又一件产品加工完成。

3 解放双手 ,数字转型赋能人才升级

当越来越多的手工操作被整套自动化产线所取代,人的角色与价值并未被削弱,而是迎来了深刻的转型与升级。

通过总控台下达加工任务指令,相关人员只需观察屏幕上的各项参数,便能将加工情况了然于心,这使得操作工得以从简单重复的体力劳动中解放出来。

“我们后续的工作重点也会更加关注于工艺程序的优化制定、加工数据的分析决策、以及设备的预防性维护等”,该车间镗铣组组长董伟刚说。这不仅倒逼员工专业技能的提升,更推动了人才结构向知识型、技术型过渡。

正如五车间技术主任赵润辉说,“想让机器听懂指令,你自己一定要心里有数”,为找出完美匹配产品工艺的加工路径,该项目组反复测量,最终在有限场地内确定了设备各部分排列组合的“最优解”。作为四院首条金属壳体镗铣自动化加工单元,它的落地也为工厂后续计划投产的多个设备单元提供了宝贵的建设经验。

镗铣自动化加工单元的成功运行,是7414厂“数字工厂”战略的生动实践,它展现了以自动化加工、智能制造推动质量变革、效益提升、人才升级的清晰路径,让高质量发展有了实实在在的抓手和载体。未来,7414厂将持续深化智能制造应用场景的拓展,加快自动化、数字化转型步伐,开启高效生产新篇章。

《西安航天动力机械有限公司车间里的“新工友”》

料架上,火箭金属壳体整齐排列;轨道上,机械臂平稳滑行,起落间便将壳体精准送入机床;高精度扫描仪快速定位,数据实时传向总控制台;刀具架灵巧“转身”,瞬间完成换刀…这是航天科技集团四院下属的西安航天动力机械有限公司五车间镗铣自动化加工单元的日常生产场景。

刘繁华是该公司多工序数控机床操作调整工高级技师。他最清楚这里每个岗位的“分量”。“我们加工的是火箭发动机金属壳体,它是发动机的承压核心,加工精度直接影响燃料装填、密封性能乃至飞行稳定性,微米级的误差都可能引发严重后果,每道工序都得‘抠’到极致。”

“以前,这样的‘抠细节’全靠人力。我和工友每天围着机床转,数百斤的细长壳体,即便有天车辅助,两人合力也难精准装夹。装卡校正、紧盯刻度盘、反复用卡尺测量,一天下来胳膊酸得抬不起来,工装沾满油污,手上的污渍洗都洗不掉。遇到孔位加工这类高风险工序,更是提心吊胆。手工控制钻孔尺寸,打穿后距离壳体表面不足1毫米,稍不留意就会伤到产品本体。全凭老经验干活,遇到复杂工件,心里总没底。如今,镗铣自动化加工单元这个‘新工友’,彻底改变了我们的工作状态。”

刘繁华感叹:体力活变“盯屏活”,机械臂依据坐标信息柔性抓取壳体,无需人工介入;高精度扫描仪多方位采集数据,自动完成定位与检测,孔位加工再也不用担心伤产品,返修率大幅下降。我们不用再搬工件、量尺寸,只需盯着屏幕看设备运行参数,下班时工装依旧干净,手上也没了洗不掉的油污。经验活变“技术活”,程序设定好后,设备就能精准完成微米级加工,再也不用靠“感觉”判断。“为了操作新设备,我主动学了自动化编程和设备维护,从‘卖力气’变成了‘懂技术’,工作越干越有价值,心里也更踏实。”

“‘新工友’带来的不只是轻松,更是生产效率的质变。”该车间镗铣组组长董伟刚介绍,自动化加工单元将分散工序集中在一个空间完成,减少了物料中转和等待时间,同一件产品的加工时间缩短近一半,生产效率提高不止一倍,加工效率较传统单机设备提升 30%~50%。更重要的是,通过切换适配不同直径的扇形软爪,总控系统可一键调整程序,轻松应对多型号产品加工。

“这不是简单的‘机器换人’,而是生产节拍的全面优化。”刘繁华说,从下料到入库的无缝衔接,让车间真正实现了多品种、小批量产品的智能化、柔性化生产。

伴随着机械臂的穿梭,又一件火箭壳体加工完成。屏幕上稳定的参数曲线,真切感受到,数字化转型不仅解放了工友的双手,更让火箭壳体加工的精度与安全,有了更坚实的保障。

来源:航天动力技术研究院微信公众号、西安航天动力机械有限公司微信公众号

审核校对:冷鸿涛、姜雨杉、张韧男